O que é Tempo de Ciclo na Rotomoldagem?

O tempo de ciclo na rotomoldagem pode ser definido como o período necessário para completar uma sequência de etapas do processo de fabricação de uma peça rotomoldada. Essas etapas incluem o carregamento do molde com polímero, o aquecimento e a rotação do molde para fundir o material e assegurar a distribuição uniforme do material, o resfriamento do molde para solidificar o material e, finalmente, a descarga da peça acabada.

A precisão no cálculo e na otimização do tempo de ciclo é essencial para maximizar a produtividade e minimizar custos de produção. Um tempo de ciclo reduzido significa maior eficiência e, consequentemente, menores custos operacionais e peças bem formadas.

Influência da Espessura da Peça no Tempo de Ciclo

Um dos fatores críticos que influenciam o tempo de ciclo na rotomoldagem é a espessura da peça. Peças com maior espessura demoram mais tempo para alcançar a temperatura de processamento necessária e, em seguida, resfriar à temperatura de desmoldagem.

Aquecimento

Durante a fase de aquecimento, o calor deve adentrar toda a espessura do polímero adicionado no molde. Peças mais espessas, portanto, exigem tempos de aquecimento mais prolongados para garantir que toda a matéria-prima esteja uniformemente fundida e pronta para moldagem adequada.

Existem alguns acessórios, como o controlador de temperatura da Rotoline, que é projetado para gerenciar o funcionamento da máquina com base na temperatura pré-programada atingida pelos moldes, independentemente das oscilações ambientais ou da temperatura à qual o molde retorna ao forno. Esse controle permite a retomada do ciclo de maneira efetiva, pois a temperatura tende a subir mais rapidamente no próximo ciclo, possibilitando maior economia no consumo de gás.

Resfriamento

O processo de resfriamento também é afetado pela espessura da peça. Materiais mais espessos retêm calor por mais tempo, prolongando o tempo necessário para que a peça atinja uma temperatura adequada para manuseio e finalização. O controle do resfriamento é crucial, pois um cenário de resfriamento rápido pode causar distorção ou estresse no material. Por isso, é importante o uso de ventiladores com um volume de ar constante e abrangente.

Os ventiladores da Rotoline são ideais para o processo de rotomoldagem e podem ser ainda mais eficientes com a adição de aspersores que combinam água e ar comprimido. Esses aspersores geram uma névoa contínua que evapora instantaneamente ao entrar em contato com o molde quente, eliminando a necessidade de bandejas de coleta de água sob os moldes.

Como o Tamanho e Peso da Peça Afetam a Rotomoldagem

O tamanho e peso da peça são outros fatores significativos que impactam diretamente o tempo de ciclo na rotomoldagem.

Tamanho da Peça

Peças maiores exigem moldes maiores. Ou seja, esses moldes precisam de mais tempo e energia tanto para alcançar a temperatura de processamento quanto para resfriar. Um molde maior requer uma atenção especial aos aspectos logísticos e térmicos durante o processo de rotomoldagem.

Peso da Peça

O peso da peça adiciona uma outra dimensão à complexidade do processo. Moldes que precisam lidar com peças mais pesadas necessitam de rotação e velocidade controladas para garantir a distribuição uniforme do material. A gestão adequada do peso influencia diretamente o tempo total necessário para aquecer e resfriar o molde, garantindo uma produção de alta qualidade.

Estratégias para Otimizar o Tempo de Ciclo

Diversas estratégias podem ser implementadas para otimizar o tempo de ciclo na rotomoldagem. Aqui estão algumas das medidas mais eficazes:

Uso de Materiais Adequados

A escolha de materiais com propriedades térmicas otimizadas é fundamental para reduzir significativamente o tempo necessário para aquecer e resfriar as peças na rotomoldagem. Polímeros com alta condutividade térmica, por exemplo, permitem uma distribuição de calor mais eficiente e rápida, o que pode resultar em ciclos de produção mais curtos e maior produtividade. Além disso, esses materiais contribuem para uma uniformidade térmica superior, garantindo a qualidade e a consistência dos produtos finais. Portanto, investir em polímeros com boas propriedades térmicas é uma estratégia inteligente para alcançar uma operação mais eficiente e competitiva.

Manutenção Preventiva da Máquina

Manter a máquina de rotomoldagem em perfeito estado de funcionamento é essencial para prevenir problemas que podem prolongar o tempo de ciclo. Realizar calibrações precisas das velocidades de rotação e inspeções regulares de todas as peças móveis e sistemas de controle são práticas indispensáveis. Esse cuidado não só assegura a operação eficiente e contínua do equipamento, mas também prolonga sua vida útil e melhora a qualidade dos produtos finais.

Sistema de aquecimento do forno

Os sistemas de aquecimento dos fornos desempenham um papel crucial na otimização do tempo de ciclo na rotomoldagem. Um bom sistema de controle e monitoramento do forno permite, por exemplo, uma operação segura, garantindo que o equipamento opere sempre no ponto de ajuste de máxima performance. Isso significa que o forno atinge rapidamente a temperatura ideal e mantém essa temperatura de forma consistente durante todo o processo, reduzindo o tempo necessário para aquecer e resfriar os moldes.

Eficiência do Resfriamento

Métodos de resfriamento avançados são essenciais para acelerar a fase de resfriamento sem comprometer a qualidade da peça. Técnicas como ventilação adequada e o uso de aspersores que criam uma névoa de resfriamento contínua e eficiente podem reduzir significativamente o tempo total do ciclo. Esses métodos garantem que a peça atinja rapidamente a temperatura desejada de forma uniforme, melhorando a produtividade e mantendo a integridade estrutural do produto final.

Como a Rotoline se Destaca em Relação à Concorrência

Eficiência do Queimador e Fornos Estendidos

A eficiência dos queimadores e o uso de fornos com tamanhos estendidos proporcionam à Rotoline um desempenho notável comparado à concorrência.

Fornos

Esses elementos são estrategicamente desenvolvidos para maximizar a transferência de calor e reduzir o tempo necessário para alcançar as temperaturas ideais de processamento. Mais especificamente, os fornos das máquinas Rotoline são projetados em formatos circulares ou semicirculares, o que gera um fluxo de ar homogêneo ao redor do molde. Esta configuração única assegura um aquecimento uniforme, eficiente e controlado, minimizando pontos quentes e frios que podem comprometer a qualidade da peça final.

Queimadores

A eficiência superior dos queimadores de Rotoline permite que a energia térmica seja utilizada de forma otimizada, promovendo ciclos de produção mais rápidos e consistentes.

Software

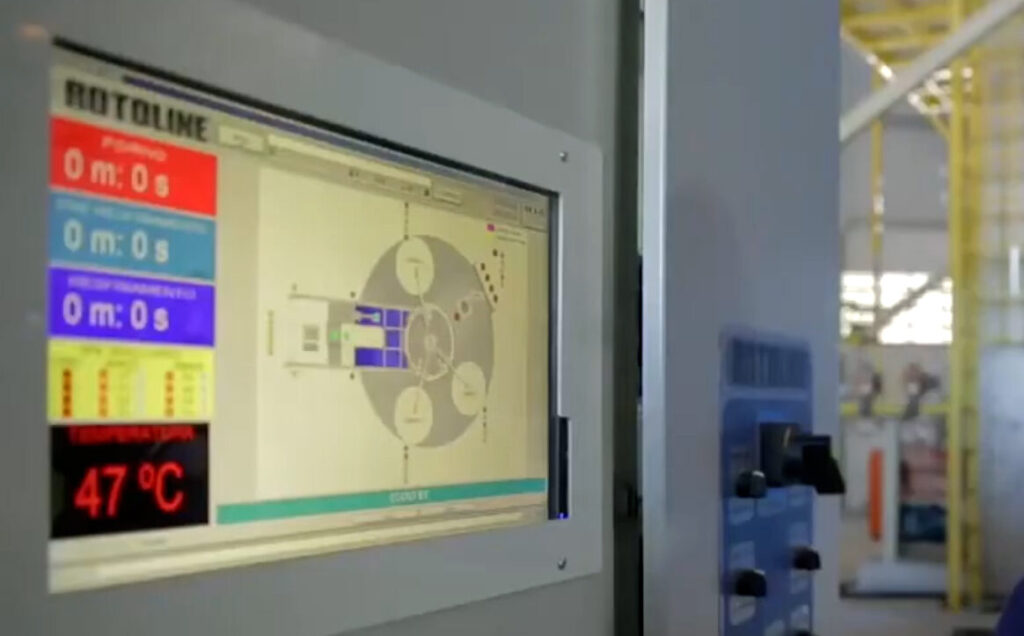

A Rotoline se destaca pela robustez e segurança de seus sistemas, evidenciado pelo desenvolvimento interno de todo o software de suas máquinas. Os dados gerados durante a operação não passam por softwares de terceiros, ou seja, garante total controle e segurança das informações. O operador deve fazer login com nome de usuário e senha antes de qualquer operação para acessar o software.

Essa medida garante o registro preciso das horas de operação, além de facilitar a auditoria e o monitoramento das atividades. Sem o login, o operador não tem acesso ao software, o que reforça ainda mais a segurança e a integridade do sistema.

Considerações Finais

Para qualquer empresa envolvida no processo de rotomoldagem, é crucial compreender e otimizar o tempo de ciclo. Fatores como espessura da peça, tamanho e peso influenciam significativamente esse tempo. Ao adotar as estratégias adequadas e utilizar tecnologias avançadas, como as oferecidas pela Rotoline, é possível reduzir efetivamente o tempo de ciclo, melhorar a eficiência da produção e garantir a qualidade do produto final.

Com essas informações, você estará mais bem preparado para otimizar seus processos de produção e alcançar maior sucesso em suas operações de rotomoldagem.