Se você está procurando um material para produzir componentes e peças de rotomoldagem, então a escolha da matéria prima correta é chave. Se você escolher a matéria prima errada, pode comprometer a qualidade do produto ou o desempenho do componente rotomoldado.

Neste artigo, vamos tratar sobre os tipos de resinas ideais para rotomoldagem, incluindo índice de fusão, densidade e mais.

Vamos começar!

Escolha da Resina

Ao escolher a matéria prima para rotomoldagem, o fabricante deve analisar cuidadosamente a resistência, o desempenho e o preço da resina que vai utilizar. Para garantir o melhor resultado, é importante avaliar as principais características de cada resina.

Categorias

Há três categorias principais de resinas para matéria prima utilizada na rotomoldagem: termoplástico, termofixo e epóxi. A escolha de um deles depende da aplicação pretendida, do processo de produção e do custo necessário.

Atualmente, a matéria prima termoplástica mais comercializada para rotomoldagem é o polietileno, com 84% do mercado, de acordo com um estudo realizado pela LyondellBasell.

O polietileno ainda pode dividido em de baixa densidade (PEBD) e o polietileno de alta densidade (PEAD), que oferecem grandes benefícios, pois são leves, baratas e possuem boa resistência à corrosão.

A mesma pesquisa também mostra que o policarbonato, nylon, cloreto de polivinila, poliésteres e polipropileno abrangem outros 15% do mercado de rotomoldagem.

Resinas Disponíveis no Mercado

Com o crescimento contínuo da indústria da rotomoldagem, muitos tipos de resinas surgiram no mercado para utilização como matéria-prima. As resinas utilizadas para fabricação de peças rotomoldadas têm grande influência na resistência, elasticidade e resistência à vibração dos produtos acabados.

A seleção da resina certa dependerá principalmente do uso final do produto. De qualquer modo, estas são algumas das principais resinas disponíveis no mercado para matéria-prima de rotomoldagem:

Polietileno de Alta Densidade (PEAD)

Como mencionado anteriormente, o polietileno de alta densidade (PEAD) é amplamente empregado na rotomoldagem devido à sua notável resistência química, à abrasão, à corrosão por fungos, robustez mecânica, durabilidade excepcional e custo reduzido.

Polipropileno (PP)

O PP apresenta uma maior rigidez em comparação com o polietileno, aliado a uma temperatura de distorção térmica mais elevada. Além disso, possui uma excelente capacidade de resistir a rachaduras causadas por estresse químico e ambiental. Contudo, sua capacidade de resistência a impactos em temperaturas baixas é inferior.

Poliéster Vítreo (PV)

O PV é conhecido como uma das resinas mais versáteis, pois tem resistência química excepcional, resistência à abrasão, resistência ao impacto e resistência à fadiga. Tem a capacidade de manter suas características originalmente altas, mesmo quando exposto a temperaturas extremas. Porém, é um material mais difícil de moldar, além de ser mais caro.

Policarbonato (PC)

O PC é uma resina que tem elevada transparência e rigidez, porém com menor resistência a impactos, exigindo um processo técnico mais avançado. O policarbonato também absorve umidade, sendo menos indicado para o processo de rotomoldagem.

Índice de Fusão

A matéria prima para rotomoldagem é um dos principais materiais em processos industriais.

O índice de Fusão (IF) é uma medida utilizada para determinar a facilidade com que essa matéria prima deixa de estado sólido para estado líquido. Isto é, o Índice de Fusão é o grau em que uma matéria prima se derrete, necessário para a rotomoldagem.

O índice de fusão pode ser definido como “uma medida aproximada do peso molecular ou comprimento da cadeia de uma resina”. As resinas com alto índice de fusão possuem cadeias mais curtas e menor peso molecular, resultando em moléculas menores. Por outro lado, resinas com baixo índice de fusão têm cadeias mais longas e maior peso molecular, resultando em moléculas maiores.

Qual o índice de fusão ideal?

As matérias primas para rotomoldagem devem ter um Índice de Fusão ideal, para garantir um acabamento de qualidade ao produto final. Por isso, existem diferentes tipos de matéria prima com diferentes Índices de Fusão, variando entre 80°C a 273°C.

Entre as melhores matérias primas para rotomoldagem, estão os polímeros plásticos, como o PE (Polietileno) e o PP (Polipropileno). O PE possui um IF entre 110°C a 135°C, enquanto o PP possui um IF entre 180°C a 220°C. Esses polímeros plásticos se caracterizam por possuírem resistência mecânica e às intempéries, além de ser de fácil manuseio.

Densidade da Matéria Prima de Rotomoldagem

A densidade é uma característica importante que deve ser considerada na seleção da matéria prima para rotomoldagem. Ou seja, a densidade é o resultado da divisão da massa e o volume de um dado material e é expressa em termos de gramas por centímetro cúbico (g/cm³). A densidade de um material varia de acordo com a temperatura, pressão e composição.

Existem diversos materiais diferentes que podem ser usados na rotomoldagem, que têm diferentes densidades:

Resinas de baixa densidade

Com valores abaixo de 0,925 g/cm3, são normalmente escolhidas quando a rigidez não é fundamental ou não é desejada, como em muitos tipos de brinquedos e em situações em que se esperam cargas leves.

Resinas de média densidade

Têm intervalo de 0,926 g/cm³ a 0,940 g/cm³, sendo que a maioria das resinas de baixa densidade de polietileno se enquadram nesta qualificação. Elas podem ser utilizadas em peças autoportantes, ou seja, que exigem um nível maior de resistência à distorção térmica ou de rigidez que não são oferecidas por resinas de outras densidades.

Resinas de alta densidade

A variação vai de 0,941 g/cm³ até 0,959 g/cm³ e conferem maior rigidez ao produto desenvolvido, possibilitando a redução na espessura da parede da peça.

Existem ainda as resinas de densidade muito alta (acima de 0,960 g/cm³), contudo, não são utilizadas no processo de rotomoldagem.

Importância da densidade

A densidade é um fator importante a ser considerado na matéria prima para rotomoldagem, pois ela influencia na resistência mecânica, na estabilidade dimensional, na resistência à tração e na resistência da parte. Além disso, a densidade afeta a resistência a produtos químicos, a absorção de água e a condutividade térmica.

Por isso, é importante que o material selecionado para rotomoldagem seja o mais adequado para as características desejadas do produto final.

Polietileno

O polietileno é uma das principais matérias primas para rotomoldagem. Isso porque ele é uma resina de peso leve, resistente e versátil, tornando-o extremamente popular para diversos aplicativos de rotomoldagem. O polietileno é comumente usado em projetos de produtos para rotomoldagem, como contêineres, isoladores, cubos, tanques e caixas.

Variedades

Existem muitas variedades diferentes de polietileno para rotomoldagem entre as quais os fabricantes de produtos industriais podem escolher. O polietileno linear densidade alta (HDPE), por exemplo, é usado para itens sujeitos a impacto, como caixas; enquanto o polietileno de baixa densidade (LDPE) é usado para itens que exigem flexibilidade, como mangueiras e tanques flexíveis. O polietileno reticulado de alta densidade (HDPE) é usado para itens em que é necessária resistência química, como tanques, recipientes e contêineres.

Vantagens

O polietileno possui muitas vantagens em relação a outras matérias prima para a rotomoldagem. Ele é mais barato do que outros plásticos, pois é mais fácil de processar e de fabricar.

Além disso, é resistente à corrosão, química, UV, calor e frio, tornando-o ideal para uso ao ar livre. Por último, é um material versátil que pode ser moldado de acordo com uma variedade de formas, tornando-o ideal para a fabricação de produtos industriais.

Tipos de Polietileno para Matéria Prima de Rotomoldagem

O polietileno é um dos tipos mais comuns de matéria prima para rotomoldagem. É uma matéria-prima plástica versátil conhecida por sua resistência e durabilidade, tornando-o ideal para produtos de rotomoldagem. Existem três tipos principais de polietileno: polietileno de baixa densidade (PEBDL), polietileno de alta densidade (PEAD) e polietileno linear de baixa densidade (PEBLL).

O PEBDL é um tipo de polietileno menos denso e mais maleável, tornando-o ideal para a criação de produtos de rotomoldagem mais maleáveis. Por outro lado, o PEAD é mais denso e, portanto, mais resistente. Por último, o PEBLL é o tipo de polietileno mais resistente, então é ideal para a fabricação de produtos que precisem de maior resistência e durabilidade.

Além disso, é importante considerar outras propriedades dos tipos de polietileno, como a resistência ao impacto, resistência à umidade, resistência à temperatura e resistência química. Escolher o tipo ideal de matéria prima para rotomoldagem é essencial para produzir produtos de qualidade que satisfarão as exigências do mercado.

Pellets de Polietileno

Os pellets são a etapa anterior do polietileno utilizado no processo de rotomoldagem. Isso ocorre porque os pellets precisam ser micronizados e reduzidos a partículas muito menores, o que melhora o fluxo dessas partículas durante a fusão do polietileno.

Resinas de Polietileno: Vantagens e Desvantagens

As resinas de polietileno são a matéria prima para rotomoldagem mais comum e acessível.

Pontos positivos

Estas resinas são extremamente versáteis, adequando-se facilmente às diversas necessidades nos segmentos de embalagens, recreação e aquecimento de piscinas, entre outras aplicações. Esta resina tem baixa densidade e conformidade a baixas temperaturas, enquanto mantém sua resistência e estanqueidade.

Pontos negativos

A desvantagem mais óbvia das resinas de polietileno é a possibilidade de encolhimento, o que pode levar à deformação da peça. Resinas de polietileno também possuem maior resistência aos raios UVA, o que resulta em maior fragilidade durante a exposição a esta radiação, contudo, isso pode ser resolvido através do uso de aditivos.

Em resumo, esses são alguns motivos para o uso de polietileno na rotomoldagem:

- Facilmente retificados até 35 mesh em taxas altas;

- Podem ser termicamente estáveis com aditivos de estabilização adequados;

- Possuem excelentes propriedades físicas em baixas temperaturas, como resistência ao impacto, permitindo sua utilização em ampla faixa de temperatura;

- Têm custo relativamente baixo;

- Estão disponíveis em uma ampla gama de densidades e índices de fusão para atender às necessidades de itens simples e não estressados;

- Podem ter sua estabilidade UV ou vida ao ar livre significativamente melhorada pela adição de pigmento ou estabilizador UV;

- Têm excelente resistência química, tornando-os ideais para vários grandes tanques químicos agrícolas e industriais;

Outras Resinas de Rotomoldagem

As principais vantagens da utilização de resinas para matéria prima de rotomoldagem são a maior resistência, durabilidade e melhor acabamento dos produtos finais.

Diversas resinas podem ser empregadas na produção de peças por rotomoldagem, além do polietileno.

Uma alternativa é o poliuretano. Este material é resistente e bastante maleável, o que permite a obtenção de produtos finais com grande resistência e durabilidade.

Outra alternativa para matéria prima de rotomoldagem é a resina de epóxi. Esta resina é fácil de manusear, cobre e preenche e tem uma resistência química superior, tornando-o ideal para uso em ambientes hostis;

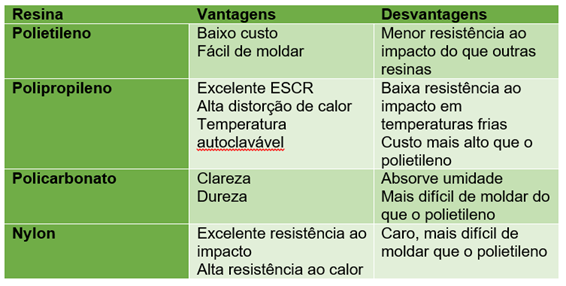

Veja abaixo uma tabela comparativa destas e outras resinas disponíveis no mercado:

Conclusão

Em conclusão, pode-se dizer que a escolha da resina certa é fundamental para obter bons resultados da rotomoldagem. A matéria prima certa garante que o produto final seja de alta qualidade e satisfaça as expectativas do consumidor.

Com o conhecimento das vantagens e desvantagens das principais resinas no mercado, fica muito mais fácil encontrar a melhor opção para a produção de peças. Porém, tenha em mente que o índice de fusão e a densidade de uma resina podem variar de acordo com o tipo de polímero usado para sua elaboração.

Sendo assim, ao considerar todos os aspectos abordados neste artigo, torna-se possível escolher a matéria-prima ideal para a rotomoldagem, resultando em produtos rotomoldados de qualidade impressionante.