¿QUÉ ES EL TIEMPO DE CICLO EN ROTOMOLDEO?

El tiempo de ciclo rotomoldeo se puede definir como el período necesario para completar una secuencia de etapas en el proceso de fabricación de una pieza rotomoldeada. Estas etapas incluyen cargar el molde con polímero, calentar y girar el molde para fundir el material y asegurar su distribución uniforme, enfriar el molde para solidificar el material y, finalmente, descargar la pieza terminada.

El cálculo y la optimización precisos del tiempo de ciclo son esenciales para maximizar la productividad y minimizar los costos de producción. Un tiempo de ciclo reducido significa mayor eficiencia y, en consecuencia, menores costos operativos y piezas bien formadas.

INFLUENCIA DEL GROSOR DE LA PIEZA EN EL TIEMPO DE CICLO

Uno de los factores críticos que influyen en el tiempo de ciclo en la rotomoldeo es el grosor de la pieza. Las piezas más gruesas tardan más tiempo en alcanzar la temperatura de procesamiento necesaria y luego enfriarse a la temperatura de desmoldeo.

Calentamiento

Durante la fase de calentamiento, el calor debe penetrar todo el grosor del polímero agregado al molde. Las piezas más gruesas, por lo tanto, requieren tiempos de calentamiento más prolongados para garantizar que toda la materia prima esté uniformemente fundida y lista para un moldeado adecuado.

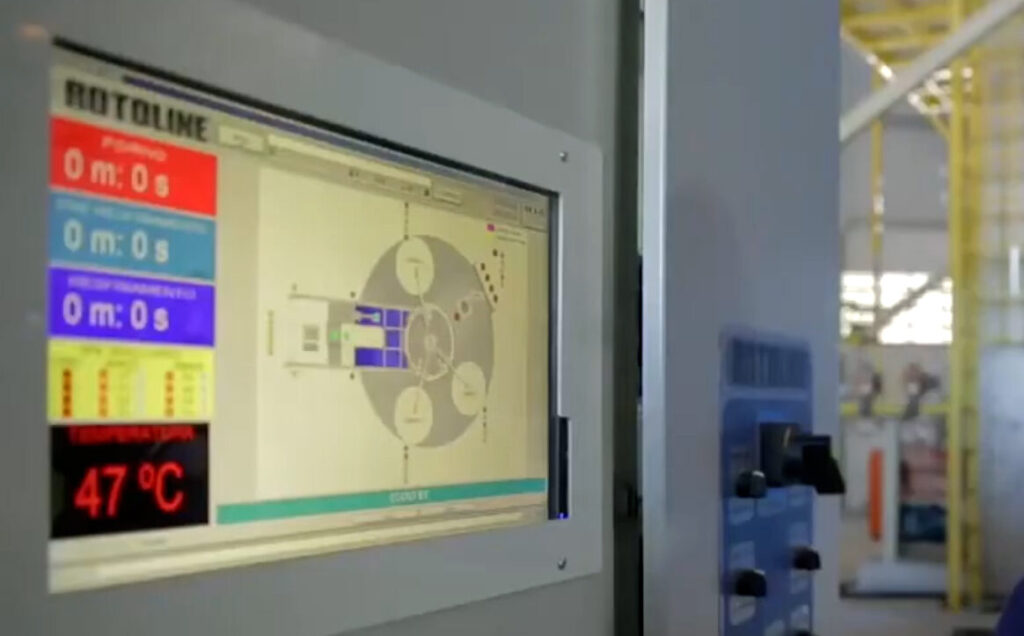

Existen algunos accesorios, como El controlador de temperatura de Rotoline, que está diseñado para gestionar el funcionamiento de la máquina en función de la temperatura preprogramada alcanzada por los moldes, independientemente de las oscilaciones ambientales o de la temperatura a la que el molde regrese al horno. Este control permite reanudar el ciclo de manera efectiva, ya que la temperatura tiende a subir más rápidamente en el próximo ciclo, permitiendo un mayor ahorro en el consumo de gas.

ENFRIAMIENTO

El proceso de enfriamiento también se ve afectado por el grosor de la pieza. Los materiales más gruesos retienen el calor durante más tiempo, prolongando el tiempo necesario para que la pieza alcance una temperatura adecuada para el manejo y acabado. El control del enfriamiento es crucial, ya que un escenario de enfriamiento rápido puede causar distorsión o estrés en el material. Por eso, es importante el uso de ventiladores con un volumen de aire constante y abarcante.

Los ventiladores de Rotoline son ideales para el proceso de rotomoldeo y pueden ser aún más eficientes con la adición de aspersores que combinan agua y aire comprimido. Estos aspersores generan una niebla continua que se evapora instantáneamente al entrar en contacto con el molde caliente, eliminando la necesidad de bandejas de recolección de agua debajo de los moldes.

CÓMO EL TAMAÑO Y EL PESO DE LA PIEZA AFECTAN EL ROTOMOLDEO

El tamaño y el peso de la pieza son otros factores significativos que impactan directamente en el tiempo de ciclo en la rotomoldeo.

PESO DE LA PIEZA

Las piezas más grandes requieren moldes más grandes. Es decir, estos moldes necesitan más tiempo y energía tanto para alcanzar la temperatura de procesamiento como para enfriarse. Un molde más grande requiere una atención especial a los aspectos logísticos y térmicos durante el proceso de rotomoldeo.

PESO DE LA PIEZA

El peso de la pieza agrega otra dimensión a la complejidad del proceso. Los moldes que necesitan manejar piezas más pesadas requieren rotación y velocidad controladas para garantizar la distribución uniforme del material. La gestión adecuada del peso influye directamente en el tiempo total necesario para calentar y enfriar el molde, garantizando una producción de alta calidad.

ESTRATEGIAS PARA OPTIMIZAR EL TIEMPO DE CICLO

Se pueden implementar varias estrategias para optimizar el tiempo de ciclo en la rotomoldeo. Aquí están algunas de las medidas más efectivas:

USO DE MATERIALES ADECUADOS

La elección de materiales con propiedades térmicas optimizadas es fundamental para reducir significativamente el tiempo necesario para calentar y enfriar las piezas en la rotomoldeo. Los polímeros con alta conductividad térmica, por ejemplo, permiten una distribución del calor más eficiente y rápida, lo que puede resultar en ciclos de producción más cortos y mayor productividad. Además, estos materiales contribuyen a una uniformidad térmica superior, garantizando la calidad y la consistencia de los productos finales. Por lo tanto, invertir en polímeros con buenas propiedades térmicas es una estrategia inteligente para lograr una operación más eficiente y competitiva.

MANTENIMIENTO PREVENTIVO DE LA MÁQUINA

Mantener la máquina de rotomoldeo en perfecto estado de funcionamiento es esencial para prevenir problemas que puedan prolongar el tiempo de ciclo. Realizar calibraciones precisas de las velocidades de rotación e inspecciones regulares de todas las piezas móviles y sistemas de control son prácticas indispensables. Este cuidado no solo asegura la operación eficiente y continua del equipo, sino que también prolonga su vida útil y mejora la calidad de los productos finales.

SISTEMA DE CALENTAMIENTO DEL

Los sistemas de calentamiento de los hornos desempeñan un papel crucial en la optimización del tiempo de ciclo en la rotomoldeo. Un buen sistema de control y monitoreo del horno permite, por ejemplo, una operación segura, asegurando que el equipo opere siempre en el punto de ajuste de máxima performance. Esto significa que el horno alcanza rápidamente la temperatura ideal y la mantiene de manera consistente durante todo el proceso, reduciendo el tiempo necesario para calentar y enfriar los moldes.

EFICIENCIA DEL ENFRIAMIENTO

Los métodos de enfriamiento avanzados son esenciales para acelerar la fase de enfriamiento sin comprometer la calidad de la pieza. Técnicas como una ventilación adecuada y el uso de aspersores que crean una niebla de enfriamiento continua y eficiente pueden reducir significativamente el tiempo total del ciclo. Estos métodos aseguran que la pieza alcance rápidamente la temperatura deseada de manera uniforme, mejorando la productividad y manteniendo la integridad estructural del producto final.

CÓMO SE DESTACA ROTOLINE EN RELACIÓN A LA COMPETENCIA

EFICIENCIA DEL QUEMADOR Y HORNOS EXTENDIDOS

La eficiencia de los quemadores y el uso de hornos con tamaños extendidos proporcionan a Rotoline un desempeño notable comparado a la competencia.

HORNOS

Estos elementos están estratégicamente desarrollados para maximizar la transferencia de calor y reducir el tiempo necesario para alcanzar las temperaturas ideales de procesamiento. Más específicamente, los hornos de las máquinas de Rotoline están diseñados en formas circulares o semicirculares, lo que genera un flujo de aire homogéneo alrededor del molde. Esta configuración única asegura un calentamiento uniforme, eficiente y controlado, minimizando puntos calientes y fríos que pueden comprometer la calidad de la pieza final.

Quemadores

La eficiencia superior de los quemadores de Rotoline permite que la energía térmica sea utilizada de manera óptima, promoviendo ciclos de producción más rápidos y consistentes.

Software

Rotoline se destaca por la robustez y seguridad de sus sistemas, evidenciada por el desarrollo interno de todo el software de sus máquinas. Los datos generados durante la operación no pasan por software de terceros, es decir, garantiza el control total y la seguridad de la información. El operador debe iniciar sesión con nombre de usuario y contraseña antes de cualquier operación para acceder al software.

Esta medida garantiza el registro preciso de las horas de operación, además de facilitar la auditoría y el monitoreo de las actividades. Sin el inicio de sesión,el operador no tiene acceso al software, lo que refuerza aún más la seguridad y la integridad del sistema.

CONSIDERACIONES FINALES

Para cualquier empresa involucrada en el proceso de rotomoldeo, es crucial comprender y optimizar el tiempo de ciclo. Factores como el grosor de la pieza, el tamaño y el peso influyen significativamente en este tiempo. Al adoptar las estrategias adecuadas y utilizar tecnologías avanzadas, como las ofrecidas por Rotoline, es posible reducir efectivamente el tiempo de ciclo, mejorar la eficiencia de la producción y garantizar la calidad del producto final.

Con esta información, estarás mejor preparado para optimizar tus procesos de producción y alcanzar un mayor éxito en tus operaciones de rotomoldeo.